Вопросы и ответы по Zenith SPPS

Ввод объёма продукции в Zenith TECH

Для одного изделия необходимо, например, 10 одинаковых деталей. В моём понимании, я должен ввести в Zenith TECH количество деталей – 10, а потом в Zenith SPPS время само умножилось бы на эти 10 деталей. Так ли это?

Это так, однако в предыдущих версиях Zenith SPPS необходимо было вводить количество деталей для каждой операции. Начиная с версии Zenith SPPS 2.4, достаточно ввести количество только один раз - собственно для детали.

Штучное время указывается в основном программном модуле Zenith SPPS и определяется видом работы, к которому относится та или иная операция. Следует иметь в виду, что возможности по вводу исходных данных в основном модуле несколько шире, чем в Zenith TECH.

Возможен ли ввод точного времени начала и окончания операций через удалённый доступ (модуль мастера)?

Ввод точного времени возможен при

условии, что в настройках удаленного доступа в основном программном

модуле установлена высокая чувствительность. В этом случае, если

отмечать моменты начала и окончания операций в строгом соответствии с

их фактическим началом и окончанием, время будет введено и отражено

точно. Однако такой способ ввода не рекомендуется, поскольку он не

учитывает человеческий фактор, а также перегружает компьютер.

Есть план на месяц, состоящий из 200 деталей. Сможет ли система спланировать детали таким образом, чтобы...

Есть план на месяц, состоящий из 200 деталей, характеризуемых маркой стали и сроком отгрузки. Сможет ли система спланировать детали таким образом, чтобы: а) сгруппировать детали в партию, если у них одна марка стали - для РЦ №2, литейки. Детали для РЦ №2 обрабатываются паралельно; б) разгруппировать детали для формовки (РЦ №1) и мехобработки (РЦ №3), их очерёдность установить в зависимости от сроков отгрузки?

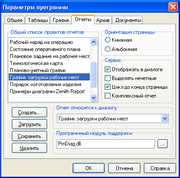

Можно ли сохранять отчёты в формате PDF?

Да, можно. О том, как это делается, вы можете узнать здесь.

При запуске демонстрационной версии приложение выдаёт ошибку...

Обычно это связано с настройками операционной системы.

Подробнее: При запуске демонстрационной версии приложение выдаёт ошибку...

Какие ограничения у демонстрационной версии?

Основные ограничения следующие:

- можно запланировать работу только в одну смену с фиксированным временем начала и окончания трудового дня;

- выходные - только суббота и воскресенье, добавлять праздничные дни нельзя;

- печать документов и сохранение в формате HTML заблокированы;

- отключены некоторые функции удалённого доступа;

- отсутствует ряд программ-надстроек;

- отсутствует база данных формата MS SQL Server;

- нельзя сохранять файлы, созданные в программе Zenith TECH.

Открыли таблицы техподготовки и заполнили их. Открываем таблицы из программы - всё видим, а внести в план не получается.

Дело в том, что вы ввели данные не в те таблицы. Таблицы, вызываемые при помощи пунктов меню "Планирование" и "Данные технологов" или при помощи кнопки "Техподготовка", по умолчанию не видны. Сами таблицы - пустые. Это сделано не просто так: таблицы Part, Produсt, Operations могут присутствовать в базе данных только для обеспечения совместимости со старыми версиями Zenith. Сейчас их уже никто не использует. Меню "Данные технологов" можно настроить для отображения и редактирования своих собственных таблиц, либо таблиц, находящихся в базе данных другой информационной системы.

Исходные данные для работы программы можно либо ввести руками в таблицы, вызываемые меню "Данные диспетчера", либо автоматически занести в эти таблицы из системы техподготовки (имеются несколько способов - мы поможем выбрать наилучший, если понадобится).

При использовании зависимости "старт-старт" последующая операция заканчивается раньше предыдущей. Почему?

Зависимость "старт-старт" работает так "по определению". Действительно, если предыдущие операции длиннее последующих, то последующие могут заканчиваться раньше, поскольку мы связываем зависимостью время начала операций, но не окончания. Кстати, системы управления проектами, где эти зависимости были изначально реализованы, работают именно так.

Реализовано ли в вашей системе управление качеством выпускаемой продукции?

Да. Zenith SPPS обеспечивает ряд важнейших функций управления качеством на предприятии.

Подробнее: Реализовано ли в вашей системе управление качеством выпускаемой продукции?

Можно ли сделать так, чтобы в ближайшую смену в план производства попадали только те заказы, которые обеспечены всеми материалами для их выполнения?

Это возможно. Вместе с тем, контроль обеспеченности заказа материалами выходит за рамки задач, решаемых нашей системой. Если Вы считаете, что заказ обеспечен всеми материалами, вы его включаете в план. Если заказ уже включен в план, и даже начал выполняться, но вдруг Вы обнаружили, что материалов нет, Вы корректируете расписание, используя средства коррекции расписания.

У нас установлена ОС Windows на английском языке. Можно ли сделать так, чтобы Zenith SPPS запускался на русском языке?

Можно. Для этого надо либо в "Панели управления" Windows открыть "Язык и региональные стандарты" и установить на вкладке "Региональные параметры" русский язык, либо переименовать файл ZenPlan.RUS в ZenPlan.ENU (если в тех же "Региональных параметрах" стоит язык "Английский (США"). Например, для других диалектов английского понадобится другое расширение: ENA - австралийский, ENG - британский, ENC - канадский, ENZ - новозеландский и т.д.).

Хранит ли Zenith SPPS историю: если потом обнаружат брак, как найти кто делал эту деталь?

Да, хранит. В базе данных расписание и информация по нарядам хранятся в отдельных таблицах. Следовательно, даже при полном перерасчете расписания информация о том, кто делал брак, сохранится. Кроме того, всю информацию, имеющуюся в определенный момент времени, в том числе и наряды, можно сохранить в архиве производственного расписания. Количество архивов не ограничено.

Как ведётся учёт остатков на складе?

Учёт ведётся при помощи таблиц "Общие ресурсы" и "Движение ресурсов". В последней таблице вводятся исходные данные об остатках по каждому материалу внутри группы (список групп можно настроить).

Принимая во внимание тот факт, что в таблице "Планируемые технологические операции" хранится время начала и окончания каждой операции, можно сформировать отчёт на базе этих трех таблиц, где будут отражены остатки или расход на любой период. Отчёт формируется средствами Zenith Report.

Следует понимать, что учёт складских остатков - не основная функция Zenith SPPS. Обычно для этого используются дополнительные надстройки или возможности смежной системы: ERP, PLM или WMS.

Каким образом учитываются складские запасы и график поставок материалов?

Учитываются путём интеграции с

имеющейся на предприятии складской системой и системой управления

поставками. Наша система может использовать текущие складские запасы

как исходные данные.

Нашу систему можно тесно интегрировать

с другими системами: они в свою очередь смогут получать важные данные

из Zenith для учета складских запасов и формирования графика поставок.

Подробнее: Каким образом учитываются складские запасы и график поставок материалов?

Какую "обратную" связь с рабочими местами вы предлагаете?

Мы предлагаем обратную связь при помощи нескольких маломощных компьютеров, объединенных в локальную сеть с рабочим местом основного модуля Zenith SPPS . Компьютеры устанавливаются в цехе, на них ставится система удаленного доступа. Связь осуществляется по IP-протоколу. Сначала рабочий или мастер сообщают системе, что он начал операцию. Если после начала операции прошло достаточно времени (по умолчанию - 80% от запланированного), то рабочий или мастер могут указать, что операция завершена и начать следующую. Если же произошла нештатная ситуация (например, поломка станка), топередается информация диспетчеру по телефону или лично, и он уже сам принимает решение, как изменить расписание.

Возможен ли откат состояния расписания до оптимизации?

После расчёта/коррекции расписания предыдущее расписание автоматически сохраняется в файле Backup.sch, и может быть загружено оттуда. Корме того, производственные расписания можно сохранять вручную: открыть график загрузки рабочих мест, выбрать пункты меню "Файл" и "Сохранить как...".

Как отредактировать названия участков и групп (или создать новые)?

Сведения об участках вводятся и удаляются непосредственно в окне "Рабочие места" (необходимо лишь, чтобы две кнопки с якорями вверху окна были нажаты). Для редактирования списка вверху он сначала активизируется путем клика по тексту слева от списка. Затем используется навигатор (расположен в нижней части окна).

Названия групп редактируются в окне "Виды выполняемых работ". Для привязки группы к рабочему месту используется закладка "Возможности" диалога "Состояние рабочих мест".

Как работает механизм раскрашивания операций в разные цвета?

Мы добавили операции из внешнего источника (1С), но все прямоугольники получаются белые.Операциям каждого компонента изделия (деталь, узел) соответствует свой уникальный цвет. Цвета определяются полем Color таблицы PlanPart. Если при добавлении в это поле ничего не вводить, работы будут белыми. О возможных значениях данного поля можно узнать, например, в контекстной справке по Zenith Report (раздел "Построение диаграмм": цвета элементов диаграммы задаются так же, как и цвета работ). Обычно новое значение строится при помощи генератора случайных чисел.

Из каких систем и БД можно импортировать данные в Zenith SPPS?

В целом, не имеет существенного значения, откуда импортировать информацию: со стороны Zenith SPPS ограничений по интеграции не существует. Система лишь должна удовлетворять требованиям по организации настройки на данные, изложенным на нашем сайте. Если система использует базу данных реляционного типа или позволяет программировать структуру файла с передаваемыми данными, то в этих случаях настроить импорт существенно легче.

Как добавить простои и ремонт?

Для этого надо выполнить несколько простых действий:- после ввода рабочих мест открываем диаграмму и нажимаем на кнопку с инвентарным номером рабочего места;

- в появившемся окне "Состояние рабочих мест" выбираем "Ремонт" или "Простой";

- нажимаем на кнопку "+" или активизируем список заданий (путём щелчка мышью по нему) и нажимаем клавишу Insert;

- вводим название ремонта или простоя, нажимаем Enter;

- устанавливаем время начала и окончания;

- нажимаем кнопку "OK".

Можно ли менять ресурс (оборудование) на уже запланированных операциях?

Самый простой способ изменить оборудование на запланированных операциях - просто перетащить линию операции на другое рабочее место (под рабочим местом чаще всего подразумевается единица оборудования). Если новое рабочее место не подходит для выполнения операции, то выводится соответствующее предупреждение.

Как добавить новые операции к рабочим местам?

Для этого нужно сделать следующие шаги:

Какие типы БД может использовать программа?

Система разработана таким образом, что она может функционировать с БД различных форматов. Для удобства установки в демо-версии использован Access, в коммерческой версии обычно используется MS SQL Server или MS Access, Возможна работа системы на Oracle, Paradox, dBase и других СУБД реляционного типа..

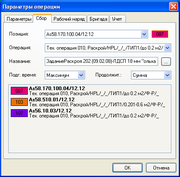

Можно ли изменить время выполнения операции (Т шт.) на уже запланированных операциях?

Можно, если операции до расчёта расписания сопоставлен вид работы.

В этом случае необходимо выделить операцию на графике загрузки рабочих мест и нажать кнопку с названием соответствующего рабочего места. В появившемся окне "Состояние рабочих мест" надо перейти на закладку "Возможности" и найти среди видов работ, отмеченных галочками, тот, который соответствует данной операции. Далее следует выделить этот вид работы и изменить для него время изготовления единицы объёма (если объем измеряется в штуках, это и будет Tшт), а затем нажать кнопку "ОК". Затем необходимо щёлкнуть мышью по выделенной операции, после чего откроется окно "Параметры операции". В этом окне требуется ввести в редактор "Объём" количество деталей, а затем нажать кнопки "По умолчанию" и "ОК".

Есть ли в программе возможность распечатки плана в виде диаграммы Гантта, которая представлена в графике загрузки рабочих мест?

Да, такая возможность существует. Поскольку виртуальный размер диаграммы может быть очень большим, возможна её распечатка не только целиком, но и для отдельных рабочих мест и с определенным интервалом времени.

Как изменить параметры рабочих мест, удалить или добавить?

Раздел меню: Планирование - Данные диспетчера – Рабочие места. Список рабочих мест можно редактировать в полном объёме, если перед этим нажать кнопки с якорями - вверху окна. При этом рабочее место будет отнесено к участку, выбранному в правом списке вверху. Для просмотра всего списка рабочих мест (независимо от участка), необходимо отжать правую кнопку со шпилькой или якорем (зависит от версии программы).

Операции, запланированные на будущий период, но уже выполненные, переносятся в прошедшее время?

Да, переносятся. Для этого диспетчеру нужно сдвинуть линию операции влево. Иногда перед этим требуется дополнительное действие (например, сдвиг первой не начатой операции вправо).

Как добавлять новые детали?

Для добавления новых деталей необходимо произвести следующие действия:

- открываем окно "Оперативный план" (пункты меню Планирование - Данные диспетчера - Оперативный план), окно содержит список деталей;

- для добавления детали перед имеющейся деталью выбираем её, а затем нажимаем Insert;

- для добавления детали в конец списка выбираем последнюю деталь, а затем нажимаем на клавиатуре (не в окне!) стрелку вниз;

- вводим название детали, нажимаем Enter.

Операции, запланированные на сегодня, но не выполненные, переносятся на завтра в автоматическом режиме?

Первая операция из запланированных на рабочее место, но не выполненных, переносится на другой день в момент её фактического начала. Информацию о начале операции вводит либо диспетчер при помощи основной программы, либо рабочий (мастер) при помощи модуля удалённого доступа. Остальные не выполненные операции располагаются за этой операцией, то есть автоматически переносятся на более поздний срок.

Как автоматически рассчитать время операции, если нет единого норматива по производительности?

1. Ввести ряд операций с разной производительностью для наиболее типовых деталей (например: «сварка рёбер», «сварка полотна»…) и, в дальнейшем, выбирать соответственную.

2. Указать приблизительную производительность. Реальное время сильно отличается от нормативного (в пределах 20%, если ничего форс-мажорного). Сравнивая фактическое время, полученное в результате диспетчирования, с нормативным, можно внести уточнения на будущее.

3. Если вариантов «автоматизации» расчёта и ввода нет – вводить вручную (или импортировать).

Реализована ли в вашей системе производительность, если да то как она для рабочего места настраивается?

В диалоге "Состояние рабочих мест", который вызывается нажатием на кнопку с названием станка, есть закладка "Возможности". Там можно для каждого вида работ, выполняемого на рабочем месте, указать нормативное время изготовления единицы продукции (величина, обратная производительности).

Общий список видов работ настраивается в отдельной таблице (меню "Планирование-Данные диспетчера-Виды работ"). Производительность будет учитываться при расчёте расписания для операций, у которых в диалоге "Параметры операции" введён объём.

Как смоделировать ДСЕ-спецификацию, если она описывает лишь вход на первую операцию и выход после последней?

Надо найти и ввести в систему описания всех промежуточных операций согласно маршрутной технологии (от одного рабочего места - к другому). Нет необходимости подробно описывать все операции, выполняемые последовательно над одной деталью на одном рабочем месте (операционная технология).

Маршрутные технологии есть на предприятии в любом случае. Либо имеются соответствующие документы, либо эта информация - "в голове у мастера дяди Васи", что с точки зрения качества и стабильности работы - нехорошо.

Как идёт управление межоперационными заделами?

В системе предусмотрено хранение информации о том, сколько полуфабрикатов используется для выполнения каждой операции и какие материальные ценности получаются в результате. Данные о фактическом начале и завершении операций можно вводить непосредственно с рабочего места мастера, при этом учитывается брак и возврат необработанных деталей.

Как задаётся время выполнения операции?

В Zenith SPPS существует 2 альтернативных способа задания времени операции:

1. Классический способ. Подготовительно-заключительное время и время выполнения задается "напрямую" перед расчётом расписания.

2. Прогрессивный способ. Задается объём операции (в любых единицах: шт., кв. метрах, килограммах и т.д.) и вид работы.

Можно ли устанавливать различные графики работы для разных производственных участков или для отдельных групп рабочих мест?

Различные графики работы для разных участков и групп оборудования (рабочих мест) назначать можно. Делается это при помощи "простоев", которые выглядят на графике загрузки рабочих мест как штриховка.

Как вводить разные заказы с одинаковыми изделиями?

Моделирую выпуск нескольких мебельных шкафов. Для этого захожу в «Планирование» - «Данные диспетчера» - «Планируемые заказы» и создаю там три изделия, т.е. три шкафа. Хочу создать детали для этих шкафов в «Планирование» - «Данные диспетчера» - «Оперативный план». Возникает вопрос: если у этих трех разных шкафов одинаковые стенки, то их все равно нужно вводить как три разных детали? Т.е. при планировании в ситуации, когда будет целесообразнее объединить эти три одинаковых стенки в одну партию для трех одинаковых для них операций – этого не произойдет?

Подробнее: Как вводить разные заказы с одинаковыми изделиями?

Каким образом программа рассчитает начало обработки сборочного узла?

Сборочный узел состоит из отдельных деталей, а затем обрабатывается в сборе. При построении графика загрузки рабочих мест сначала рассчитываются детали входящие в сборочный узел. Обработка сборочного узла должна начинаться после изготовления всех деталей в него входящих. Каким образом программа рассчитает начало обработки сборочного узла?

Подробнее: Каким образом программа рассчитает начало обработки сборочного узла?

Делается ли пересчёт расписания и количества деталей после внесения информации о браке?

Автоматически - не делается. Но можно воспользоваться функцией клонирования и ускоренного перерасчета части расписания (пункты меню "Планирование" и "Рассчитать новые операции").

Можно ли сделать вывод состояния оперативного плана не по деталям, а по заказам?

Т.е. нужно посмотреть готовность заказа в целом?

Можно. Генератор отчетов Zenith Report позволяет выводить любые данные системы в различных формах, а также производить арифметические и статистические вычисления.

Можно ли сделать простой без указания конечно времени?

Мы сталкивались с подобной технологией еще до начала разработки нашей системы и решили ее не применять. Связано это с тем, что в общем случае сдвиг работы на более позднее время перемещает и последующие работы на том же станке. Но это не все. Перемещаются также технологически связанные работы на других станках, у которых, в свою очередь, есть свои последующие работы и т.д. То есть возникает лавинообразный процесс, затрагивающий большое количество операций. Следствия: периодическое подвисание системы и нестабильное расписание.

Как установить обработку в сборе?

Об этом подробно написано здесь.

Можно ли объединять одинаковые детали из разных заказов в партии для обработке на одном станке?

Да. Это не всегда разрешается правилами, принятыми на предприятии, но мы оставляеми пользователям нашей системы право самостоятельно решать, делать это или нет.

Учитывается ли время наладки станка под разные детали?

Да, учитывается. Для каждой операции каждой детали устанавливается подготовительное время, которое учитывается при составлении расписания.

Как разбить партию деталей на группы?

Т.е. из операции выделить несколько деталей и пустить отдельно с высоким приоритетом. Например, у нас делается 50 деталей, но 2 надо срочно.

Для этого надо открыть окно "Оперативный план", выбрать эту деталь (в столбце "Кол-во" у нее должно быть число 50), затем вызвать диалог "Клонировать" (пункты меню "Планирование" и "Клонировать или разбить..."). Количество исходной позиции установить 48, количество для клона установить 2. Затем для клона назначить приоритет (по времени или директивный) и пересчитать расписание.

Можно ли объединять на операцию разные детали из разных партий?

Т.е. есть одинаковые детали но различного цвета. Нужно пустить их на один и тот же станок по одной и той же технологии, не заботясь о времени настройки станка, но потом - они должны не потеряться между собой, т.к. по сути - детали разные (цвет).

Объединять можно. Детали не смешаются и не перепутаются.

Есть деталь, которая может быть обработана на разном оборудовании: либо на двух разнопрофильных станках, либо на универсальном. Учитывается ли это?

Учитывается. Начиная с версии 1.7 допускается не только формирование уникальной группы оборудования для конкретной операции, но и назначение приоритета оборудования. Например, можно назначать для операции универсальный станок только в том случае, если разнопрофильные уже загружены.

Что такое "сбор"?

Сбор - это операция, выполняемая одновременно над несколькими деталями. Например, две разные детали изготавливаются независимо, но на какой-то определенной операции необходимо наложить одну деталь на другую и просверлить сквозное отверстие.

Можно, конечно, просверлить отверстия независимо, но тогда придется делать трудоемкое определение координат или использовать дополнительную оснастку. А так мы получаем идеальное соответствие отверстий при минимуме затрат.

При помощи сборов можно также моделировать различные процессы сборки изделий (сборочные операции).

Какие есть ограничения на количество партий запуска, количество операций и единиц оборудования?

Zenith SPPS не накладывает никаких ограничений ни на количество рабочих мест, ни на количество операций, ни на горизонт планирования. Zenith SPPS оптимизирован под работу с очень большими объёмами данных. 10000 операций - это лишь номинальная мощность системы, можно ввести и рассчитать и 40000. Очевидно, что на расчёт большего количества операций потребуется больше времени, но это касается любой подобной системы.

Предоставляется ли пользователям исходный код Zenith SPPS?

Программные модули Zenith SPPS содержат реализацию ряда уникальных и сложных алгоритмов, на создание и отладку каждого из которых было потрачено несколько лет труда аналитиков и программистов. Поскольку повторно использовать соответствующий программный код гораздо легче, чем писать программы "с нуля", свободный доступ к исходным текстам Zenith SPPS закрыт.

Подробнее: Предоставляется ли пользователям исходный код Zenith SPPS?

Каковы перспективы поддержки, наращивания, модернизации системы?

Разработчики системы постоянно совершенствуют и модернизируют ее. Система имеет широкие возможности по наращиванию и настройке со стороны как пользователей, так и третьих фирм. Доработки, касающиеся исходного кода программы идут через нас, но существует много возможностей обойтись подключаемыми модулями или отчётами.

Сколько человек и какой квалификации нужно иметь на время внедрения и для поддержки системы в дальнейшем?

Для установки и поддержки нашей системы необходимо наличие обыкновенного системного администратора. Очень желательно также иметь (не постоянно, но в случае настройки системы и ее стыковки с другими системами) хорошего специалиста по базам данных, знающего язык SQL. Этот специалист должен изучить документацию по настройке системы и в дальнейшем иметь доступ к справочным руководствам (подробная документация прилагается). Ему также необходимо будет знать структуру баз данных, используемых на предприятии.

Сколько времени может занять установка и внедрение до момента, когда система начнёт реально работать?

Наша система может работать сразу же после установки и обучения пользователей (подробная сопроводительная документация прилагается).

Время обучения зависит от уровня знаний пользователей, обычно 2-3 недели.

Внедрение системы обычно занимает 2,5-3 месяца.

Каковы минимальные и оптимальные требования к аппаратной части компьютера-диспетчера?

Минимальная конфигурация: процессор Pentium IV, 512 Мб оперативной памяти, 50 Мб свободного места на жёстком диске.

Оптимальная конфигурация: процессор Pentium IV или выше с частотой от 2 ГГц, желательно двухъядерный, 512 Мб оперативной памяти (для Windows Vista - 1 Гб).